При производстве современных полупроводниковых приборов, получении сложных пространственных структур, металлизации гибридных схем необходимо наносить чередующиеся слои различных диэлектриков (как правило, оксида кремния и его нитрида) за один технологический цикл. Это позволяет значительно улучшить межслойную адгезию и исключить расслоение структуры при дальнейших операциях осаждения пленок в вакууме, поскольку при сравнительно длительном перерыве между ними материал верхнего слоя конденсируется не на чистую поверхность нижней пленки, а на поверхность, покрытую слоем окисла.

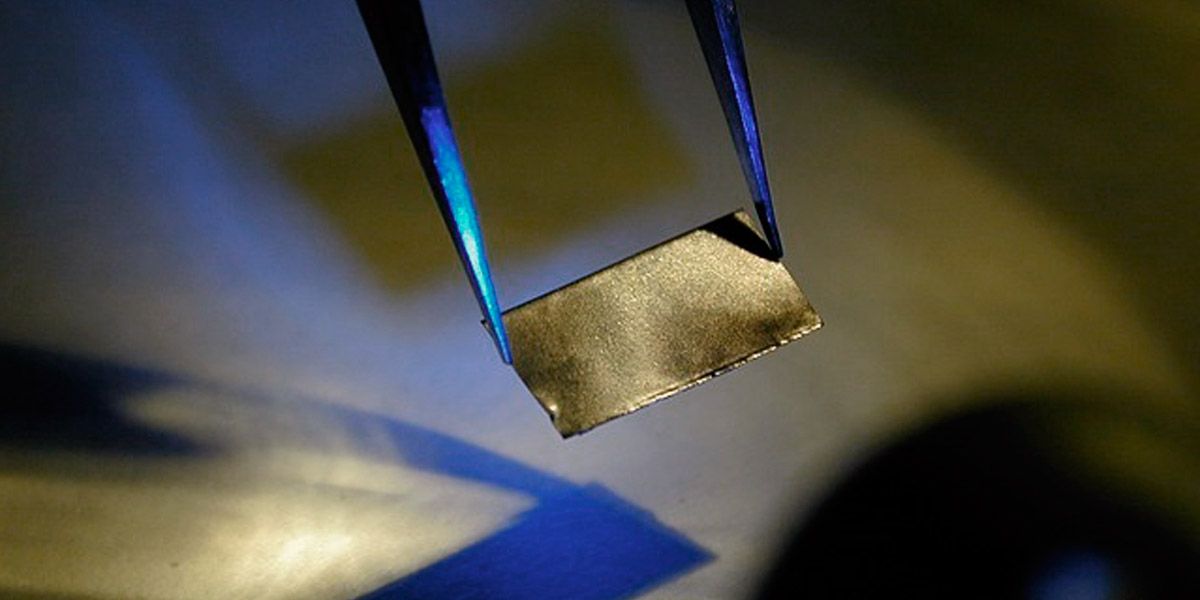

Обозначенную задачу успешно решают модернизированные вакуумные установки магнетронного нанесения металлических и диэлектрических слоев. Для нанесения пленок в них используется рабочая камера с магнетронным распылительным устройством (МРУ) планарного (с одной дисковой мишенью) или мультикатодного (с тремя мишенями) типа.

Установка имеет микропроцессорную систему управления и обеспечивает нанесение металлических и диэлектрических пленок, формирование каталитических слоев наноструктур (Fe, Ni, Co и др.) на подложках диаметром до 200 мм или размером до 200х200 мм.

Скорость нанесения металлических пленок – до 0,5 мкм/ мин, диэлектрических пленок – до 0,2 мкм/мин.

Для уплотнения разборных неподвижных соединений вакуумных установок используются специальные вакуумные смазки с низким давлением паров. Большая часть уплотняющих смазок состоит из смеси вазелина и парафина с добавкой невулканизированного сырого каучука или силикона.

Качество смазок может рассматриваться с различных точек зрения. Например, допустимо несколько большее давлением паров смазки, если при работе она сохраняет однородность и при нагреве не слишком размягчается.

Изготовляемые в настоящее время смазки с низким давлением паров зачастую оказываются непригодными, так как быстро выдавливаются из шлифового соединения и не выдерживают высоких температур. После кратковременного применения шлиф приходится разбирать, промывать в обезжиривающих растворителях и заново наносить смазку.

Избежать подобных проблем помогает силиконовая смазка-герметик Dow Corning High Vacuum Grease, зарекомендовавшая себя широким температурным диапазоном (-45 °C+200 °C), химической стойкостью, а также другими отличными техническими характеристиками.

Компаунд Dow Corning High Vacuum Grease обладает низким давлением паров, низкой летучестью, хорошей водостойкостью, не плавится и не течет при нагреве, совместим с большинством пластмасс и эластомеров.

Использование смазки-герметика от Dow Corning позволяет максимально продлить срок службы уплотнений разборных неподвижных соединений вакуумных установок без необходимости частого повторного смазывания.