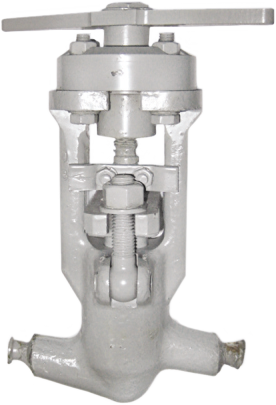

Важнейшими элементами трубопроводной арматуры ГРЭС, ТЭЦ и ТЭС являются запорные клапаны. Они служат для управления потоками рабочих сред. Клапаны могут быть ручные с маховиком или автоматические со встроенным электроприводом.

Важнейшими элементами трубопроводной арматуры ГРЭС, ТЭЦ и ТЭС являются запорные клапаны. Они служат для управления потоками рабочих сред. Клапаны могут быть ручные с маховиком или автоматические со встроенным электроприводом.

В отличие от шаровых кранов и задвижек клапаны испытывают более высокое гидравлическое сопротивление. При высоких скоростях рабочей среды и больших диаметрах прохода происходят значительные потери энергии, вследствие чего возникает необходимость в увеличении начального давления в системе.

Воздействие высоких температур и контактных давлений негативно влияет на узлы запорных клапанов. Общий уровень их износа складывается из потерь на трение в резьбах штока и втулки, упорного подшипника скольжения и гладкой цилиндрической поверхности штока. Ресурс самого клапана, мощность электропривода и усилия позиционирования маховика напрямую зависит от того, насколько эти элементы защищены.

Из-за сложных условий эксплуатации возникают определенные ограничения на возможность применения некоторых видов смазочных материалов. Например, при температурах +230…+250 °C пластичные смазки работать не будут, так их базовые масла окисляются и испаряются.

Антифрикционные твердосмазочные покрытия (АТСП) MODENGY – наиболее эффективное средство для обслуживания элементов запорных клапанов. Они выдерживают нагрузки до 2500 МПа, температуры до +600 °C и обеспечивают низкий коэффициент трения: до 0,03 при скорости скольжения до 0,5 м/с.

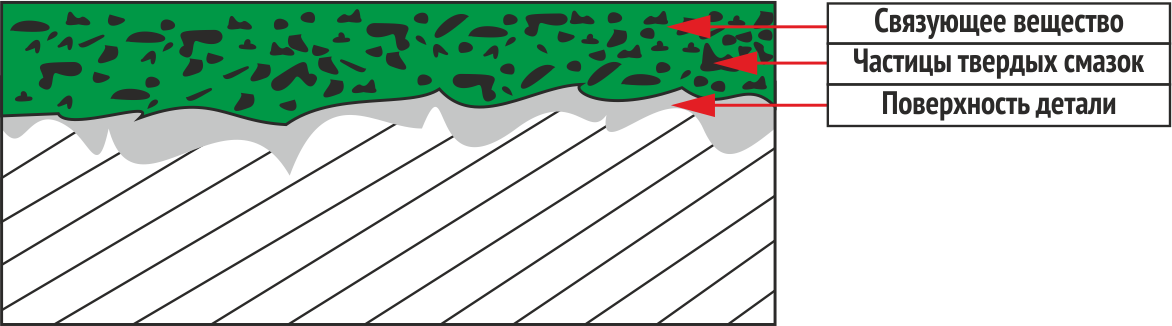

Как работают АТСП?

Антифрикционные твердосмазочные покрытия формируют на поверхностях деталей тонкий защитный слой, который состоит из мельчайших частиц твердых смазочных материалов, которые распределены в теле полимерной матрицы.

Коэффициент сухого трения покрытия, благодаря высокому сопротивлению сжатию, составляет всего несколько сотых при контактных давлениях, соизмеримых с пределом текучести материала основы.

Материалы MODENGY для запорных клапанов

Российская компания «Моделирование и инжиниринг» производит более 20 видов АСТП на основе различных твердых смазок. Они могут использоваться самостоятельно или в различных комбинациях, усиливая свойства друг друга. В качестве твердых смазок применяется дисульфид молибдена, нитрид бора, поляризованный графит, дисульфид вольфрама, политетрафторэтилен, сульфид цинка, фториды кальция и бария.

Связующими компонентами в АСТП выступают следующие вещества:

- Полиуретан

- Полиамид-имидная смола

- Кремнийорганическая смола

- Акриловая смола

- Модифицированная эпоксидная смола

- Стирольная смола

- Фенолформальдегидная смола

- Полибутилтитанат

Технология антифрикционных твердосмазочных покрытий позволяет обеспечивать смазывание и защиту деталей на весь срок службы. Эти материалы наносятся однократно в процессе производства или при обслуживании элементов и позволяют полностью отказаться от традиционных масел и смазок.

Для деталей запорных клапанов рекомендуется использовать покрытия MODENGY 1001 и MODENGY 1004. Эти материалы наносятся методом распыления. Спустя 5 минут оба этих материала становятся сухими на ощупь, что позволяет перемещать детали без риска повреждения защитного слоя.

Для деталей запорных клапанов рекомендуется использовать покрытия MODENGY 1001 и MODENGY 1004. Эти материалы наносятся методом распыления. Спустя 5 минут оба этих материала становятся сухими на ощупь, что позволяет перемещать детали без риска повреждения защитного слоя.

MODENGY 1001 полностью отверждается при комнатной температуре в течение 15 минут. Данное покрытие не требует нагрева для полимеризации, обладает высокой износостойкостью и низким коэффициентом трения, благодаря чему оно пользуется популярностью в арматуростроении. Диапазон рабочих температур MODENGY 1001 составляет от -180 до + 450 °C.

В случае, если детали клапанов требуется защитить от коррозии рекомендуется использовать покрытие MODENGY 1004. Оно отлично защищает от износа, устойчиво к высоким нагрузкам до 16000 Н и обладает высокими антикоррозионными свойствами, которые подтверждены ускоренными испытаниями в соляном тумане – до 500 часов. Диапазон рабочих температур материала от -200 до +430 °C.

Сравнение MODENGY 1004 и штатной смазки при работе в запорном клапане ТЭС

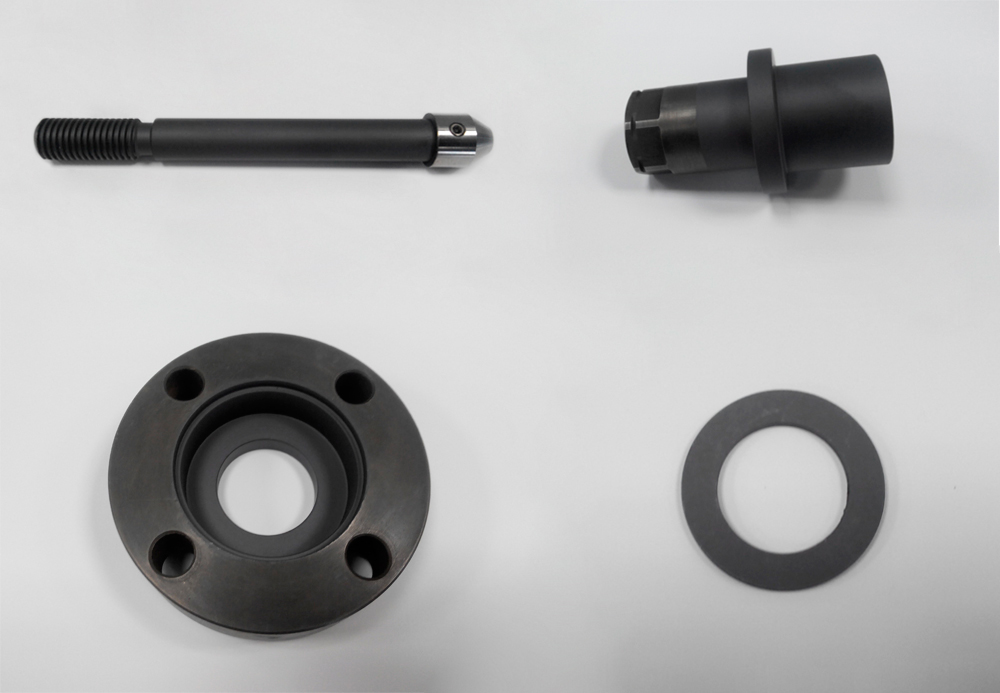

На нижеследующем изображении показаны детали клапана ТЭС с антифрикционным твердосмазочным покрытием MODENGY 1004. Благодаря дисульфиду молибдена они имеют серо-черный цвет.

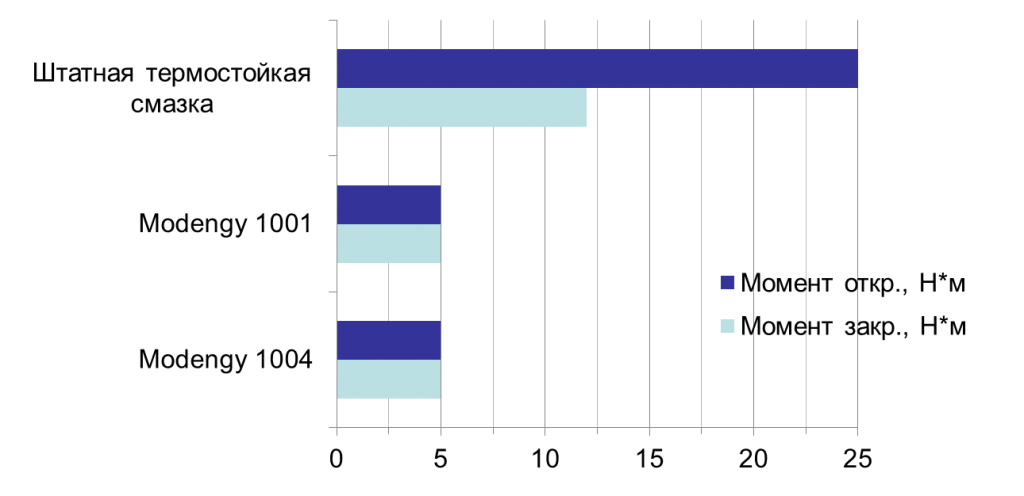

Испытания клапанов, покрытых штатной смазкой и антифрикционным покрытием, проводились на заводе-изготовителе. Ниже показана диаграмма с моментами открытия и закрытия приспособлений с обоими материалами.

Из диаграммы видно, что благодаря применению технологии сухой смазки удалось снизить трение до 5 раз, а также стабилизировать его показатели в широком диапазоне условий эксплуатации.

Применение АТСП позволило арматуростроительным предприятиям эффективно управлять трением, повысить энергоэффективность и ресурс механизмов. Это не только благодаря высоким эксплуатационным свойствам покрытий, но и потому, что технология твердых смазок проста в освоении и не требует существенных инвестиций.